- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ایک سے زیادہ ہائیڈرولک سلنڈروں کا ہم وقت ساز کنٹرول کیسے حاصل کیا جاتا ہے؟

2024-12-24

تعارف

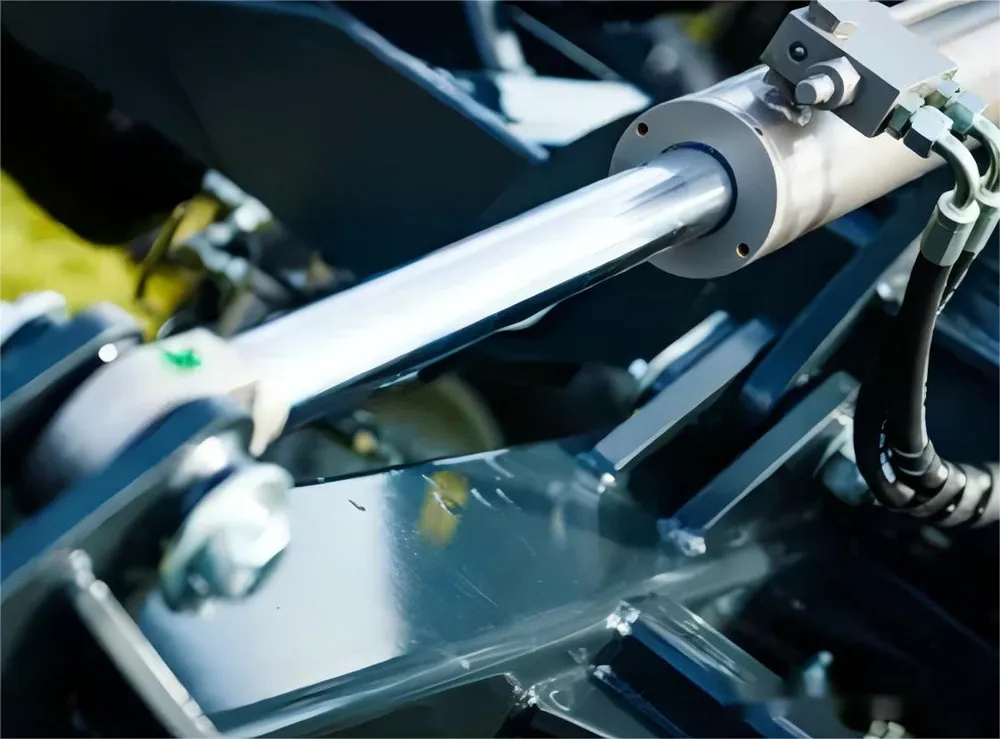

جدید صنعتی سازوسامان میں، ہائیڈرولک نظام وسیع پیمانے پر مختلف کاموں جیسے لفٹنگ، پروپلشن اور ڈرائیونگ کے لیے استعمال ہوتے ہیں۔ ان سسٹمز میں، ایک سے زیادہ ہائیڈرولک سلنڈروں کا ہم وقت ساز آپریشن آلات کے موثر اور محفوظ آپریشن کو یقینی بنانے کا ایک اہم حصہ ہے۔ ہائیڈرولک سلنڈروں کی مطابقت پذیری نہ صرف کام کی کارکردگی کو بہتر بنا سکتی ہے بلکہ متضاد حرکت کی وجہ سے سامان کو پہنچنے والے نقصان سے بھی بچ سکتی ہے۔ یہ مضمون متعدد ہائیڈرولک سلنڈروں کے ہم آہنگی کے اصولوں، ہم آہنگی کے مشترکہ طریقوں، تکنیکی چیلنجوں اور آپریشن کے دوران احتیاطی تدابیر کو دریافت کرے گا۔

ہائیڈرولک سلنڈر سنکرونائزیشن کیسے کام کرتی ہے؟

ہائیڈرولک سلنڈروں کی ہم آہنگی کا مطلب یہ ہے کہ ایک سے زیادہ سلنڈر ایک ہی وقت میں ایک ہی رفتار اور قوت سے پھیلتے یا سکڑتے ہیں۔ بنیادی ہائیڈرولک سیال کی یکساں تقسیم اور دباؤ کے عین مطابق کنٹرول میں ہے۔ ہم وقت ساز آپریشن کی وصولی درج ذیل اہم عوامل پر منحصر ہے:

(1) سیال حرکیات

ہائیڈرولک نظام کا بنیادی اصول دباؤ کو طاقت میں تبدیل کرنے کے لیے مائع کی ناقابل تسخیریت کا استعمال کرنا ہے۔ سلنڈروں کی ہم وقت ساز حرکت مائع بہاؤ کی سمت اور بہاؤ کو کنٹرول کرکے حاصل کی جاتی ہے۔

(2) لوڈ بیلنسنگ

جب ایک سے زیادہ ہائیڈرولک سلنڈر لوڈ کا اشتراک کرتے ہیں، تو یقینی بنائیں کہ ہر سلنڈر ایک ہی بوجھ کے تابع ہے تاکہ غیر مساوی بوجھ کی وجہ سے ہونے والی مطابقت پذیری سے بچا جا سکے۔

(3) ریئل ٹائم فیڈ بیک

سینسر اور کنٹرول سسٹمز کے ذریعے، ہر سلنڈر کی نقل و حرکت کی حالت کو حقیقی وقت میں مانیٹر کیا جاتا ہے، اور مطابقت پذیری کو برقرار رکھنے کے لیے ضرورت کے مطابق ایڈجسٹمنٹ کی جاتی ہے۔

ہائیڈرولک سلنڈروں کی ہم آہنگی کے لیے عام طریقے؟

(1) مکینیکل ربط

مکینیکل تعلق جسمانی تعلق کے ذریعے ہم آہنگی حاصل کرنے کا ایک طریقہ ہے۔ اس نظام میں، ایک سے زیادہ ہائیڈرولک سلنڈر مکینیکل اجزاء کے ذریعے ایک دوسرے سے جڑے ہوتے ہیں، جیسے کہ ہم آہنگی والی سلاخوں یا گیئر سسٹمز۔ جسمانی تعلق اس بات کو یقینی بناتا ہے کہ جب سلنڈر حرکت کرتا ہے تو ہر سلنڈر کی نقل مکانی بالکل یکساں ہوتی ہے۔ یہ طریقہ عام طور پر ایپلی کیشنز میں استعمال کیا جاتا ہے جہاں مطابقت پذیری کی درستگی زیادہ نہیں ہے، اور سادہ اور کم لاگت والے ایپلیکیشن کے منظرناموں کے لیے موزوں ہے۔

(2) بہاؤ تقسیم کار

بہاؤ تقسیم کار ہائیڈرولک تیل کے بہاؤ کو ہر ہائیڈرولک سلنڈر میں یکساں طور پر تقسیم کرتا ہے۔ ڈسٹری بیوٹر کی سیٹنگز کو ایڈجسٹ کر کے، یہ یقینی بنایا جا سکتا ہے کہ ہر سلنڈر کو ایک ہی فلو ملے، اس طرح ہم آہنگی حاصل ہو جائے۔ یہ طریقہ عام طور پر متوازی طور پر جڑے ہوئے ہائیڈرولک نظاموں میں استعمال ہوتا ہے، جیسے ایپلی کیشنز جہاں ایک سے زیادہ ہائیڈرولک سلنڈر بھاری اشیاء کو ایک ساتھ اٹھاتے ہیں۔

(3) پوزیشن سینسر

جب اعلی درستگی کی مطابقت پذیری کی ضرورت ہو تو، پوزیشن سینسر اور فیڈ بیک کنٹرول سسٹمز کو منتخب کیا جا سکتا ہے۔ ہر ہائیڈرولک سلنڈر پوزیشن سینسر سے لیس ہوتا ہے تاکہ اس کے حقیقی وقت میں نقل مکانی کی نگرانی کی جا سکے اور فیڈ بیک کنٹرول سسٹم کے ذریعے اس ڈیٹا کو کنٹرولر تک منتقل کیا جا سکے۔ کنٹرولر فیڈ بیک ڈیٹا کی بنیاد پر ہائیڈرولک والو کو ٹھیک کرتا ہے تاکہ یہ یقینی بنایا جا سکے کہ ہر ہائیڈرولک سلنڈر کی حرکت ہمیشہ مطابقت پذیر ہے۔ فائدہ یہ ہے کہ یہ ریئل ٹائم فیڈ بیک کے ذریعے انتہائی اعلی ہم آہنگی کی درستگی حاصل کر سکتا ہے اور بوجھ میں متحرک تبدیلیوں کے مطابق کر سکتا ہے۔ نقصان یہ ہے کہ یہ نظام انتہائی پیچیدہ ہے، الیکٹرانک اجزاء پر انحصار کرتا ہے، اور تنصیب، کمیشننگ اور دیکھ بھال کے لیے اعلیٰ تکنیکی تقاضے ہیں۔

(4) ہائیڈرولک والو کنٹرول ڈائیورٹر والو

ڈائیورٹر والوز ہائیڈرولک سسٹم میں کلیدی کردار ادا کرتے ہیں، اس بات کو یقینی بناتے ہوئے کہ تیل کے ایک ذریعہ سے فراہم کردہ بہاؤ کو طلب کے مطابق متعدد ایکچیوٹرز میں یکساں یا متناسب طور پر تقسیم کیا جا سکتا ہے۔ ایک سے زیادہ ہائیڈرولک سلنڈروں کے ہم وقت ساز کنٹرول کے لیے موزوں ہے، بہاؤ کی تقسیم کو درست طریقے سے کنٹرول کرتے ہوئے، اس بات کو یقینی بناتے ہوئے کہ ہر ایکچیویٹر (جیسے ہائیڈرولک سلنڈر) ایک ہی رفتار کو برقرار رکھے۔ متناسب والوز: یہ درستگی والے والوز ہائیڈرولک تیل کے بہاؤ اور دباؤ کے عین مطابق ضابطے کی اجازت دیتے ہیں، اور زیادہ درست ہم آہنگی حاصل کرنے کے لیے الیکٹرانک سگنل ان پٹ کو یکجا کرتے ہیں۔ وہ عام طور پر سینسر اور کنٹرول سسٹم کے ساتھ مل کر ہر ہائیڈرولک سلنڈر کی کارروائی کو حقیقی وقت میں ایڈجسٹ کرتے ہیں۔

ہائیڈرولک سلنڈر سنکرونائزیشن کے تکنیکی چیلنجز؟

(1) غیر متوازن بوجھ

جب ایک سے زیادہ ہائیڈرولک سلنڈر ایک بوجھ کا اشتراک کرتے ہیں، تو بوجھ کی غیر مساوی تقسیم سلنڈروں کے درمیان غیر مطابقت پذیر حرکت کا سبب بن سکتی ہے۔ مثال کے طور پر، لفٹنگ آپریشن میں، اگر ایک سلنڈر پر زیادہ بوجھ پڑتا ہے، تو اس کی رفتار پیچھے رہ سکتی ہے۔ لہذا، فلو کنٹرول والوز یا کاؤنٹر بیلنس والوز کا استعمال غیر متوازن بوجھ کے مسئلے کو مؤثر طریقے سے ختم کر سکتا ہے۔

(2) درجہ حرارت اور دباؤ کے اتار چڑھاو

ہائیڈرولک آئل کے درجہ حرارت کی تبدیلی اس کی چپکنے والی کو متاثر کرتی ہے، جس کے نتیجے میں سلنڈر کی رسپانس کی رفتار متاثر ہوتی ہے۔ زیادہ درجہ حرارت ہائیڈرولک تیل کو زیادہ بہنے کا سبب بن سکتا ہے، جبکہ کم درجہ حرارت ہائیڈرولک تیل کی چپکنے والی صلاحیت کو بڑھا سکتا ہے۔ اس کے علاوہ، دباؤ میں اتار چڑھاؤ بھی سلنڈروں کی غیر مطابقت پذیر حرکت کا سبب بن سکتا ہے، اس لیے درجہ حرارت اور دباؤ کو باقاعدگی سے مانیٹر اور ایڈجسٹ کیا جانا چاہیے۔

(3) پہننا اور بڑھاپا

استعمال کے وقت میں اضافے کے ساتھ، ہائیڈرولک سلنڈر اور ان کے اجزاء پہن جائیں گے، جو ناہموار حرکت کا سبب بن سکتے ہیں اور ہم آہنگی کے اثر کو متاثر کر سکتے ہیں۔ لہذا، اس بات کو یقینی بنانے کے لیے باقاعدگی سے دیکھ بھال اور معائنہ ضروری ہے کہ نظام اچھی حالت میں ہے۔

(4) کنٹرول سسٹم کی پیچیدگی

اگرچہ کنٹرول سسٹم اعلیٰ درجے کی درستگی فراہم کرتے ہیں، لیکن ان کی پیچیدگی اور ممکنہ ناکامیاں آپریشن کے لیے چیلنجز پیدا کر سکتی ہیں۔ آپریٹرز کو ان سسٹمز کو ڈیبگ اور برقرار رکھنے کے لیے متعلقہ مہارتوں کی ضرورت ہوتی ہے۔

خلاصہ میں

(1) ایڈوانس چیک کریں۔

سنکرونس آپریشن کرنے سے پہلے، تمام ہائیڈرولک سلنڈروں کی حالت کو یقینی بنائیں، بشمول سلنڈر، سیل اور آئل پائپ اس بات کو یقینی بنانے کے لیے کہ کوئی ٹوٹ پھوٹ یا رساو تو نہیں ہے۔

(2) مناسب بہاؤ اور دباؤ مقرر کریں

اس بات کو یقینی بنائیں کہ ہائیڈرولک سسٹم کا بہاؤ اور دباؤ مناسب حد کے اندر سیٹ کیا گیا ہے تاکہ ناکافی بہاؤ یا اوورلوڈ کی وجہ سے سلنڈر کی متضاد حرکت سے بچا جا سکے۔

(3) درجہ حرارت کی تبدیلیوں کی نگرانی کریں۔

آپریشن کے دوران، ہائیڈرولک تیل کے درجہ حرارت کی تبدیلیوں کی نگرانی کی جانی چاہئے تاکہ زیادہ گرمی یا کم درجہ حرارت کو نظام کی کارکردگی کو متاثر کرنے سے روکا جا سکے۔

(4) آپریشن کے آرڈر پر توجہ دیں۔

سنکرونس آپریشن کے دوران، اس بات کو یقینی بنائیں کہ ہائیڈرولک سلنڈر درست ترتیب میں چل رہے ہیں تاکہ غلط آپریشن کی وجہ سے غیر مطابقت پذیر مسائل سے بچا جا سکے۔

(5) بروقت ایڈجسٹمنٹ اور تصحیح

ہم وقت ساز آپریشن کے دوران، اگر کوئی سلنڈر پیچھے یا آگے پایا جاتا ہے، تو ہم آہنگی کی حالت کو بحال کرنے کے لیے بہاؤ اور دباؤ کو وقت پر ایڈجسٹ کیا جانا چاہیے۔