- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ہائیڈرولک سلنڈر کی خرابیوں کے لیے تشخیصی طریقے کیا ہیں؟

2024-09-30

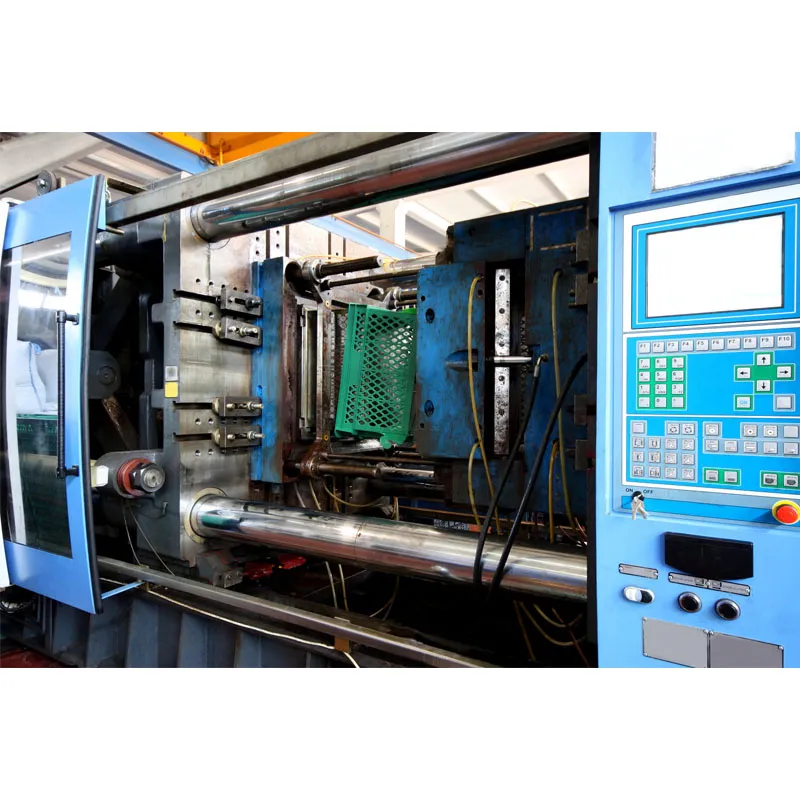

A ہائیڈرولک سلنڈرہائیڈرولک نظام میں ایک عمل کرنے والا عنصر ہے جو ہائیڈرولک توانائی کو مکینیکل توانائی میں تبدیل کرتا ہے۔ اس کی خرابیوں کا خلاصہ بنیادی طور پر ہائیڈرولک سلنڈر کی خرابی، بوجھ کو آگے بڑھانے میں ناکامی، اور پسٹن سلپ یا رینگنے کے طور پر کیا جا سکتا ہے۔ ہائیڈرولک سلنڈر کی خرابی کی وجہ سے سامان کے بند ہونے کا رجحان کوئی غیر معمولی بات نہیں ہے، لہذا، ہائیڈرولک سلنڈروں کی خرابی کی تشخیص اور دیکھ بھال کو سنجیدگی سے لیا جانا چاہئے۔

غلطی کی تشخیص اور ہینڈلنگ

1. عمل کی غلطی یا خرابی۔

اس کی کئی وجوہات اور حل ہیں:

(1) والو کور پھنس گیا ہے یا والو کا سوراخ مسدود ہے۔ جب فلو والو یا ڈائریکشنل والو کور پھنس جاتا ہے یا والو کا سوراخ بلاک ہوجاتا ہے تو ہائیڈرولک سلنڈر غلط کام یا خرابی کا شکار ہوتا ہے۔ اس وقت، تیل کی آلودگی کی جانچ پڑتال کی جانی چاہئے؛ چیک کریں کہ آیا والو کور میں گندگی یا مسوڑھوں کے ذخائر پھنس گئے ہیں یا والو کے سوراخ کو روک رہے ہیں۔ والو کے جسم کے لباس کو چیک کریں، سسٹم فلٹر کو صاف اور تبدیل کریں، آئل ٹینک کو صاف کریں، اور ہائیڈرولک میڈیم کو تبدیل کریں۔

(2) پسٹن کی چھڑی سلنڈر یا کے ساتھ پھنس گئی ہے۔ہائیڈرولک سلنڈربلاک ہے. اس مقام پر، اس سے کوئی فرق نہیں پڑتا ہے کہ آپ اس میں کیسے ہیرا پھیری کرتے ہیں، ہائیڈرولک سلنڈر حرکت نہیں کرے گا اور نہ ہی بہت کم حرکت کرے گا۔ اس مقام پر، یہ جانچنا ضروری ہے کہ آیا پسٹن اور پسٹن راڈ کی مہریں بہت سخت ہیں، کیا گندگی اور مسوڑھوں کے ذخائر داخل ہوئے ہیں، آیا پسٹن راڈ اور سلنڈر کا محور سیدھ میں ہے، کیا کمزور پرزے اور مہریں ناکام ہو گئی ہیں، اور کیا بوجھ بہت زیادہ ہے۔

(3) ہائیڈرولک سسٹم کنٹرول پریشر بہت کم ہے۔ کنٹرول پائپ لائن میں تھروٹلنگ ریزسٹنس بہت زیادہ ہو سکتا ہے، فلو والو کو غلط طریقے سے ایڈجسٹ کیا جا سکتا ہے، کنٹرول پریشر نامناسب ہو سکتا ہے، اور پریشر سورس ڈسٹرب ہو سکتا ہے۔ اس مقام پر، کنٹرول پریشر ماخذ کی جانچ پڑتال کی جانی چاہیے تاکہ یہ یقینی بنایا جا سکے کہ دباؤ کو نظام کی مخصوص قیمت کے مطابق ایڈجسٹ کیا گیا ہے۔

(4) ہوا ہائیڈرولک نظام میں داخل ہوتی ہے۔ بنیادی طور پر سسٹم میں ہونے والی لیکس کی وجہ سے۔ اس وقت، ہائیڈرولک آئل ٹینک کے مائع کی سطح، ہائیڈرولک پمپ کے سکشن سائیڈ پر سیل اور پائپ جوڑ، اور سکشن موٹے فلٹر بہت گندا ہے یا نہیں اس کی جانچ کرنا ضروری ہے۔ اگر ایسا ہے تو، ہائیڈرولک تیل کو دوبارہ بھرنا چاہئے، سیل اور پائپ کے جوڑوں کا علاج کیا جانا چاہئے، اور موٹے فلٹر عنصر کو صاف یا تبدیل کیا جانا چاہئے۔

(5) ہائیڈرولک سلنڈر کی ابتدائی حرکت سست ہے۔ کم درجہ حرارت پر، ہائیڈرولک تیل میں زیادہ واسکاسیٹی اور ناقص روانی ہوتی ہے، جس کے نتیجے میں ہائیڈرولک سلنڈر کی حرکت سست ہوتی ہے۔ بہتری کا طریقہ یہ ہے کہ ہائیڈرولک تیل کو بہتر viscosity اور درجہ حرارت کی کارکردگی کے ساتھ تبدیل کیا جائے۔ کم درجہ حرارت پر، ایک ہیٹر یا مشین خود کو شروع کرنے کے دوران تیل کے درجہ حرارت کو گرم کرنے کے لیے استعمال کیا جا سکتا ہے۔ نظام کے عام آپریٹنگ تیل کا درجہ حرارت تقریباً 40 ℃ پر برقرار رکھا جانا چاہیے۔

2. آپریشن کے دوران لوڈ نہیں چلا سکتا

اہم مظاہر میں پسٹن راڈ کی غلط پوزیشننگ، ناکافی زور، رفتار میں کمی، غیر مستحکم آپریشن وغیرہ شامل ہیں۔ وجوہات یہ ہیں:

(1) کا اندرونی رساوہائیڈرولک سلنڈر. ہائیڈرولک سلنڈر کے اندرونی رساو میں ہائیڈرولک سلنڈر باڈی سیل، پسٹن راڈ اور سیل کور سیل، اور پسٹن سیل کے ضرورت سے زیادہ پہننے کی وجہ سے ہونے والا رساو شامل ہے۔

پسٹن راڈ اور سیلنگ کور سیل کے رساؤ کی وجہ مہر کی جھریوں، نچوڑ، پھاڑنا، پہننا، عمر بڑھنا، بگڑنا، خراب ہونا وغیرہ ہے۔ اس وقت، ایک نئی مہر کو تبدیل کیا جانا چاہئے.

پسٹن کی مہروں کے ضرورت سے زیادہ پہننے کی بنیادی وجوہات اسپیڈ کنٹرول والو کی غلط ایڈجسٹمنٹ ہیں، جس کے نتیجے میں کمر کا زیادہ دباؤ اور سیل کی غلط تنصیب یا ہائیڈرولک آئل کی آلودگی ہے۔ دوم، اسمبلی کے دوران غیر ملکی اشیاء داخل ہوتی ہیں اور سگ ماہی کے مواد کا ناقص معیار ہوتا ہے۔ اس کا نتیجہ سست اور بے طاقت حرکت ہے، اور سنگین صورتوں میں، یہ پسٹن اور سلنڈر کو بھی نقصان پہنچا سکتا ہے، جس کے نتیجے میں "سلنڈر کھینچنا" کا رجحان سامنے آتا ہے۔ اس کا حل یہ ہے کہ سپیڈ کنٹرول والو کو ایڈجسٹ کیا جائے اور انسٹالیشن کی ہدایات کے مطابق ضروری آپریشنز اور بہتری لائی جائے۔

(2) ہائیڈرولک سرکٹ کا رساو۔ والوز اور ہائیڈرولک پائپ لائنوں میں لیک سمیت۔ بحالی کا طریقہ ہائیڈرولک کنکشن پائپ لائن میں لیک کو چیک کرنے اور اسے ختم کرنے کے لیے دشاتمک والو کو چلانا ہے۔

(3) ہائیڈرولک تیل کو اوور فلو والو کے ذریعے آئل ٹینک میں واپس بائی پاس کیا جاتا ہے۔ اگر اوور فلو والو گندگی کی وجہ سے والو کور میں پھنس جاتا ہے، جس کی وجہ سے اوور فلو والو کھلا رہتا ہے، ہائیڈرولک آئل اوور فلو والو کو بائی پاس کر کے براہ راست آئل ٹینک میں بہہ جائے گا، جس کے نتیجے میں ہائیڈرولک سلنڈر میں تیل داخل نہیں ہوگا۔ اگر بوجھ بہت زیادہ ہے، اگرچہ ریلیف والو کا ریگولیٹنگ پریشر زیادہ سے زیادہ درجہ بندی کی قیمت تک پہنچ گیا ہے، ہائیڈرولک سلنڈر پھر بھی مسلسل آپریشن کے لیے درکار زور حاصل نہیں کر سکتا اور حرکت نہیں کرتا۔ اگر ایڈجسٹمنٹ پریشر کم ہے، تو یہ ناکافی دباؤ کی وجہ سے مطلوبہ ورٹیبرل فورس تک نہیں پہنچ پائے گا، جس کے نتیجے میں ناکافی زور ہوگا۔ اس وقت، اوور فلو والو کی جانچ پڑتال اور ایڈجسٹ کیا جانا چاہئے.

3. پسٹن کا پھسلنا یا رینگنا

کا سلائیڈنگ یا رینگناہائیڈرولک سلنڈرپسٹن ہائیڈرولک سلنڈر کے غیر مستحکم آپریشن کا سبب بنے گا۔ اہم وجوہات درج ذیل ہیں:

(1) ہائیڈرولک سلنڈر اندرونی جمود۔ ہائیڈرولک سلنڈر کے اندرونی اجزاء کی غلط اسمبلی، اخترتی، پہننا، یا برداشت سے باہر ہونا، جس کے ساتھ حرکت میں ضرورت سے زیادہ مزاحمت، ہائیڈرولک سلنڈر کی پسٹن کی رفتار مختلف اسٹروک پوزیشنز کے ساتھ بدل سکتی ہے، جس کے نتیجے میں پھسلنا یا رینگنا پڑتا ہے۔ زیادہ تر وجوہات کی وجہ پرزوں کی اسمبلی کا خراب معیار، سطح پر خراشیں یا سنٹرنگ سے پیدا ہونے والے آئرن فائلنگ ہیں، جو مزاحمت کو بڑھاتے ہیں اور رفتار کم کرتے ہیں۔ مثال کے طور پر، پسٹن اور پسٹن راڈ مرتکز نہیں ہیں یا پسٹن کی چھڑی جھکی ہوئی ہے، ہائیڈرولک سلنڈر یا پسٹن راڈ گائیڈ ریل کی تنصیب کی پوزیشن سے آفسیٹ ہے، اور سگ ماہی کی انگوٹھی بہت مضبوطی سے یا بہت ڈھیلے طریقے سے نصب ہے۔ اس کا حل یہ ہے کہ دوبارہ مرمت یا ایڈجسٹ کیا جائے، تباہ شدہ پرزوں کو تبدیل کیا جائے، اور لوہے کی فائلوں کو ہٹا دیا جائے۔

(2) ہائیڈرولک سلنڈر یپرچر کی ناقص چکنا یا ضرورت سے زیادہ مشینی۔ پسٹن اور سلنڈر بیرل کے درمیان رشتہ دار حرکت کی وجہ سے، گائیڈ ریل اور پسٹن راڈ، ناقص چکنا یا ہائیڈرولک سلنڈر بور قطر کا انحراف لباس کو بڑھا سکتا ہے اور سلنڈر بیرل سینٹر لائن کی سیدھی پن کو کم کر سکتا ہے۔ اس طرح، جب پسٹن ہائیڈرولک سلنڈر کے اندر کام کرتا ہے، تو رگڑ کی مزاحمت مختلف ہوتی ہے، جس کے نتیجے میں پھسلنا یا رینگنا ہوتا ہے۔ خاتمے کا طریقہ سب سے پہلے پیسنا ہےہائیڈرولک سلنڈر، پھر پسٹن کو مماثل ضروریات کے مطابق تیار کریں، پسٹن راڈ کو پیس لیں، اور گائیڈ آستین کو ترتیب دیں۔

(3) ہائیڈرولک پمپ یا سلنڈر ہوا میں داخل ہوتا ہے۔ ہوا کا کمپریشن یا توسیع پسٹن کے پھسلنے یا رینگنے کا سبب بن سکتی ہے۔ خاتمے کی پیمائش ہائیڈرولک پمپ کو چیک کرنا، ایک خصوصی ایگزاسٹ ڈیوائس لگانا، اور جلدی سے مکمل اسٹروک کو کئی بار آگے پیچھے کرنا ہے۔

(4) مہروں کے معیار کا براہ راست تعلق پھسلنے یا رینگنے سے ہے۔ جب کم دباؤ کے تحت استعمال کیا جاتا ہے، O-رنگ مہریں U-شکل والی مہروں کے مقابلے میں سلائیڈنگ یا رینگنے کا زیادہ شکار ہوتی ہیں کیونکہ ان کی سطح کے زیادہ دباؤ اور متحرک اور جامد رگڑ مزاحمت میں زیادہ فرق ہوتا ہے۔ دباؤ میں اضافے کے ساتھ U-shaped سگ ماہی کی انگوٹی کی سطح کا دباؤ بڑھ جاتا ہے۔ اگرچہ اس کے مطابق سگ ماہی کا اثر بھی بہتر ہوتا ہے، متحرک اور جامد رگڑ مزاحمت میں فرق بھی بڑھتا ہے، اور اندرونی دباؤ بڑھتا ہے، ربڑ کی لچک کو متاثر کرتا ہے۔ ہونٹوں کی رابطہ مزاحمت میں اضافے کی وجہ سے، سگ ماہی کی انگوٹھی جھک جائے گی اور ہونٹ لمبا ہو جائے گا، جو پھسلنے یا رینگنے کا بھی خطرہ ہے۔ اسے جھکنے سے روکنے کے لیے، اس کے استحکام کو برقرار رکھنے کے لیے ایک معاون انگوٹھی استعمال کی جا سکتی ہے۔

4. اندرونی سوراخ کی سطح پر خروںچ کے منفی نتائج اور تیزی سے مرمت کے طریقےہائیڈرولک سلنڈرجسم

① کھرچنے والی نالی سے نچوڑا ہوا مواد کا ملبہ مہر میں سرایت کر سکتا ہے، جس سے آپریشن کے دوران مہر کے کام کرنے والے حصے کو نقصان پہنچ سکتا ہے اور ممکنہ طور پر نئے سکریچ ایریاز بن سکتے ہیں۔

② سلنڈر کی اندرونی دیوار کی سطح کی کھردری کو خراب کرنا، رگڑ میں اضافہ، اور آسانی سے رینگنے کے رجحان کا باعث بننا۔

③ ہائیڈرولک سلنڈر کے اندرونی رساو کو تیز کریں اور اس کے کام کرنے کی استعداد کو کم کریں۔ سلنڈر بور کی سطح پر خروںچ کی بنیادی وجوہات درج ذیل ہیں۔

(1) کی اسمبلی کے دوران ہونے والے نشاناتہائیڈرولک سلنڈر

① اسمبلی کے دوران غیر ملکی اشیاء کی آمیزش ہائیڈرولک سلنڈر کو نقصان پہنچا سکتی ہے۔ حتمی اسمبلی سے پہلے، تمام حصوں کو اچھی طرح سے ڈیبر اور صاف کیا جانا چاہئے. burrs یا گندگی کے ساتھ حصوں کو انسٹال کرتے وقت، "رگڑ" اور حصوں کے وزن کی وجہ سے غیر ملکی اشیاء آسانی سے سلنڈر کی دیوار کی سطح میں داخل ہوسکتی ہیں، نقصان کا باعث بنتی ہیں.

② ہائیڈرولک سلنڈرز کو انسٹال کرتے وقت، پسٹن اور سلنڈر کا سر بڑے پیمانے پر، سائز اور جڑتا ہے۔ یہاں تک کہ تنصیب کے لیے سامان اٹھانے کی مدد کے ساتھ، فٹنگ کے لیے درکار چھوٹی کلیئرنس کی وجہ سے، ان کو زبردستی داخل کیا جائے گا چاہے کچھ بھی ہو۔ لہذا، جب پسٹن کا اختتام یا سلنڈر ہیڈ باس سلنڈر کی دیوار کی اندرونی سطح سے ٹکرا جاتا ہے، تو اس پر خراشیں آنا بہت آسان ہوتا ہے۔ اس مسئلے کا حل بڑی مقدار اور بیچ سائز والی چھوٹی مصنوعات کے لیے تنصیب کے دوران ایک خصوصی اسمبلی گائیڈ ٹول استعمال کرنا ہے۔ بھاری، موٹے اور بڑے ہائیڈرولک سلنڈروں کے لیے، صرف محتاط اور محتاط آپریشن سے حتی الامکان گریز کیا جا سکتا ہے۔

③ ماپنے کے آلے کے رابطوں کی وجہ سے ہونے والی خروںچ کو عام طور پر سلنڈر باڈی کے اندرونی قطر کی پیمائش کرنے کے لیے اندرونی مائیکرو میٹر کا استعمال کرتے ہوئے ماپا جاتا ہے۔ ماپنے والے رابطے سلنڈر کے جسم کی اندرونی دیوار میں رگڑتے وقت داخل کیے جاتے ہیں، اور زیادہ تر سختی کے لباس مزاحم سخت مصر دات سے بنے ہوتے ہیں۔ عام طور پر، پیمائش کے دوران پتلی شکلوں کی وجہ سے چھوٹی گہرائی والے خروںچ معمولی ہوتے ہیں اور آپریشنل درستگی کو متاثر نہیں کرتے۔ تاہم، اگر ماپنے والی چھڑی کے سر کے سائز کو درست طریقے سے ایڈجسٹ نہیں کیا گیا ہے اور پیمائش کرنے والا رابطہ سخت سرایت شدہ ہے، تو یہ زیادہ شدید خروںچ کا سبب بن سکتا ہے۔ اس مسئلے کا حل یہ ہے کہ پہلے ایڈجسٹ شدہ ماپنے والے سر کی لمبائی کی پیمائش کی جائے۔ اس کے علاوہ، ایک کاغذی ٹیپ کا استعمال کریں جس میں سوراخ صرف پیمائش کی جگہ پر ہوں اور اسے سلنڈر کی دیوار کی اندرونی سطح پر چپکا دیں، تاکہ اوپر کی شکل میں خراشیں پیدا نہ ہوں۔ پیمائش کی وجہ سے ہونے والی معمولی خروںچ کو عام طور پر پرانے سینڈ پیپر یا گھوڑے کی کھاد کے کاغذ کی پشت سے صاف کیا جا سکتا ہے۔

(2) آپریشن کے دوران ٹوٹ پھوٹ کی معمولی علامات

① پسٹن کی سلائیڈنگ سطح پر داغوں کی منتقلی۔ پسٹن کی تنصیب سے پہلے، اس کی سلائیڈنگ سطح پر نشانات ہیں جن کا علاج نہیں کیا گیا اور اسے برقرار رکھا گیا ہے۔ یہ نشانات سلنڈر کی دیوار کی اندرونی سطح کو نوچ ڈالیں گے۔ لہذا، تنصیب سے پہلے، ان نشانوں کو مناسب طریقے سے مرمت کرنا ضروری ہے.

② پسٹن کی سلائیڈنگ سطح پر ضرورت سے زیادہ دباؤ کی وجہ سے سنٹرنگ کا رجحان پسٹن کی چھڑی کے خود وزن کی وجہ سے پسٹن کے جھکاؤ کی وجہ سے ہوتا ہے، جس کے نتیجے میں رگڑ پیدا ہوتا ہے، یا سلائیڈنگ پر دباؤ میں اضافے کی وجہ سے ہوتا ہے۔ پسٹن کی سطح پس منظر کے بوجھ کی وجہ سے ہوتی ہے، جس کی وجہ سے سنٹرنگ ہوتی ہے۔ ڈیزائن کرتے وقت aہائیڈرولک سلنڈراس کے کام کرنے کے حالات کا مطالعہ کرنا اور پسٹن اور لائنر کی لمبائی اور کلیئرنس کے طول و عرض پر پوری توجہ دینا ضروری ہے۔

③ سلنڈر باڈی کی سطح پر سخت کرومیم کی تہہ کا چھلکا عام طور پر درج ذیل وجوہات کی وجہ سے سمجھا جاتا ہے۔

a الیکٹروپلاٹنگ پرت کی آسنجن ناقص ہے۔ الیکٹروپلیٹڈ تہوں کے ناقص چپکنے کی بنیادی وجہ الیکٹروپلٹنگ سے پہلے حصوں کی ناکافی ڈیگریزنگ ٹریٹمنٹ ہے۔ حصوں کی سطح کو چالو کرنے کا علاج مکمل نہیں ہے، اور آکسائڈ فلم کی پرت کو ہٹایا نہیں گیا ہے.

ب سخت پرت پہننا۔ الیکٹروپلیٹڈ سخت کرومیم پرت کا پہننا زیادہ تر پسٹن کی رگڑ اور لوہے کے پاؤڈر کے پیسنے کے اثر کی وجہ سے ہوتا ہے۔ جب درمیان میں نمی ہوتی ہے تو پہننا تیز ہوتا ہے۔ دھاتوں کے رابطے کی صلاحیت میں فرق کی وجہ سے سنکنرن صرف ان حصوں پر ہوتا ہے جہاں پسٹن رابطے میں آتا ہے، اور سنکنرن ایک نقطہ جیسے انداز میں ہوتا ہے۔ اسی طرح اوپر کی طرح، درمیان میں نمی کی موجودگی سنکنرن کی ترقی کو فروغ دے سکتی ہے۔ کاسٹنگ کے مقابلے میں، تانبے کے مرکب کا رابطہ ممکنہ فرق زیادہ ہے، لہذا تانبے کے مرکب کی سنکنرن ڈگری زیادہ شدید ہے.

c رابطہ ممکنہ فرق کی وجہ سے سنکنرن۔ طویل عرصے تک کام کرنے والے ہائیڈرولک سلنڈروں کے لیے رابطے کے ممکنہ فرق کی وجہ سے سنکنرن ہونے کا امکان کم ہوتا ہے۔ ہائیڈرولک سلنڈروں کے لئے جو طویل عرصے سے استعمال نہیں ہوتے ہیں، یہ ایک عام خرابی ہے۔

④ آپریشن کے دوران پسٹن کی انگوٹھی خراب ہو جاتی ہے، اور اس کے ٹکڑے پسٹن کے سلائیڈنگ حصے میں پھنس جاتے ہیں، جس سے خراشیں آتی ہیں۔

⑤ پسٹن کے سلائیڈنگ حصے کا مواد سنٹرڈ اور کاسٹ کیا گیا ہے، جو بڑے پس منظر کے بوجھ کا نشانہ بننے پر سنٹرنگ کے رجحان کا سبب بنے گا۔ اس صورت میں، پسٹن کے سلائڈنگ حصے کو تانبے کے مرکب سے بنا یا اس طرح کے مواد کے ساتھ ویلڈ کیا جانا چاہئے.

(3) سلنڈر کے جسم میں غیر ملکی چیزیں ملی ہوئی ہیں۔

میں سب سے زیادہ پریشان کن مسئلہہائیڈرولک سلنڈرخرابی اس بات کا تعین کرنے میں مشکل ہے کہ سلنڈر میں غیر ملکی اشیاء کب داخل ہوئیں۔ غیر ملکی اشیاء کے داخل ہونے کے بعد، اگر پسٹن کی سلائیڈنگ سطح کے بیرونی حصے پر ہونٹ کے ساتھ سگ ماہی کا عنصر نصب کیا جاتا ہے، تو سگ ماہی عنصر کا ہونٹ آپریشن کے دوران غیر ملکی چیز کو کھرچ سکتا ہے، جو خروںچ سے بچنے کے لیے فائدہ مند ہے۔ تاہم، O-ring سیل والے پسٹن کے دونوں سروں پر سلائیڈنگ سطحیں ہوتی ہیں، اور ان سلائیڈنگ سطحوں کے درمیان غیر ملکی اشیاء پھنس جاتی ہیں، جو آسانی سے داغ بن سکتی ہیں۔

غیر ملکی اشیاء کے سلنڈر میں داخل ہونے کے کئی طریقے ہیں:

① سلنڈر میں داخل ہونے والی غیر ملکی اشیاء

a سٹوریج کے دوران آئل پورٹ کو کھلا رکھنے پر توجہ نہ دینے کی وجہ سے، یہ غیر ملکی اشیاء کو مسلسل وصول کرنے کے لیے حالات پیدا کرے گا، جس کی قطعاً اجازت نہیں ہے۔ سٹوریج کے دوران مورچا پروف تیل یا کام کرنے والے سیال کو انجکشن اور پلگ لگانا ضروری ہے۔

ب سلنڈر کی تنصیب کے دوران غیر ملکی اشیاء داخل ہوتی ہیں۔ وہ جگہ جہاں تنصیب کی کارروائیاں کی جاتی ہیں وہاں حالات خراب ہوتے ہیں اور غیر ملکی اشیاء لاشعوری طور پر داخل ہو سکتی ہیں۔ لہذا، تنصیب کی جگہ کے ارد گرد کے علاقے کو صاف کرنا ضروری ہے، خاص طور پر وہ جگہ جہاں پرزے رکھے گئے ہیں، کسی بھی گندگی سے بچنے کے لئے اچھی طرح سے صاف کرنا ضروری ہے.

c حصوں یا ناکافی صفائی پر "burrs" ہیں. سلنڈر ہیڈ پر آئل پورٹ یا بفر ڈیوائس میں ڈرلنگ کے دوران اکثر گڑ رہ جاتے ہیں، جنہیں انسٹال کرنے سے پہلے سینڈنگ کے ذریعے نوٹ کرنا اور ہٹا دینا چاہیے۔

② آپریشن کے دوران پیدا ہونے والی غیر ملکی اشیاء

a بفر کالم پلگ کی طاقت کی وجہ سے رگڑ آئرن پاؤڈر یا آئرن فائلنگ بنتی ہے۔ جب بفر ڈیوائس کی کلیئرنس چھوٹی ہوتی ہے اور پسٹن راڈ پر پس منظر کا بوجھ بڑا ہوتا ہے، تو یہ sintering کے رجحان کا سبب بن سکتا ہے۔ یہ رگڑ والے لوہے کے پاؤڈر یا دھات کے ٹکڑے جو سنٹرنگ کی وجہ سے گر گئے ہیں سلنڈر میں رہیں گے۔

ب سلنڈر کی دیوار کی اندرونی سطح پر نشانات۔ پسٹن کی سلائیڈنگ سطح پر زیادہ دباؤ sintering کا سبب بنتا ہے، جس کے نتیجے میں سلنڈر کے جسم کی سطح ٹوٹ جاتی ہے۔ جس دھات کو نچوڑا گیا ہے وہ گر جاتا ہے اور سلنڈر میں رہ جاتا ہے، جس سے خروںچ پیدا ہوتی ہے۔

③ مختلف حالات ہیں جہاں غیر ملکی اشیاء پائپ لائنوں کے ذریعے داخل ہوتی ہیں۔

a صفائی کے دوران توجہ نہ دینا۔ پائپ لائن کو انسٹال کرنے اور صاف کرنے کے بعد، اسے سلنڈر بلاک سے نہیں گزرنا چاہئے۔ سلنڈر بلاک کے آئل پورٹ کے سامنے بائی پاس پائپ لائن نصب کی جانی چاہیے۔ یہ بہت ضروری ہے۔ دوسری صورت میں، پائپ لائن میں موجود غیر ملکی اشیاء سلنڈر میں داخل ہو جائیں گی، اور ایک بار جب وہ داخل ہو جائیں گی، تو انہیں ہٹانا مشکل ہو جائے گا اور اس کے بجائے سلنڈر میں منتقل ہو جائے گا۔ مزید برآں، صفائی کرتے وقت، پائپ لائن کی تنصیب کے عمل کے دوران داخل ہونے والی غیر ملکی اشیاء کو ہٹانے کے طریقہ کار پر غور کرنا ضروری ہے۔ اس کے علاوہ، پائپ لائن کی تنصیب سے پہلے تیزاب سے دھونے اور دیگر طریقہ کار کو انجام دیا جانا چاہیے تاکہ پائپ کے اندر سے سنکنرن کو مکمل طور پر ختم کیا جا سکے۔

ب پائپ پروسیسنگ کے دوران چپس بنتی ہیں۔ پائپ کو لمبائی میں کاٹنے کے بعد، دونوں سروں پر ڈیبرنگ آپریشن کے دوران کوئی باقیات نہیں ہونی چاہئیں۔ مزید برآں، اس جگہ کے قریب سٹیل کے پائپ رکھنا جہاں ویلڈنگ کی پائپ لائن کی کارروائیاں کی جاتی ہیں، ویلڈنگ کے دوران غیر ملکی اشیاء کے اختلاط کی وجہ ہے۔ ویلڈنگ آپریشن کی جگہ کے قریب رکھے گئے پائپوں کے سوراخوں کو سیل کرنا ضروری ہے۔ یہ بھی یاد رکھنا چاہیے کہ پائپ فٹنگ کا سامان مکمل طور پر دھول سے پاک ورک بینچ پر تیار کیا جانا چاہیے۔

c سگ ماہی ٹیپ سلنڈر میں داخل ہوتا ہے. ایک سادہ سگ ماہی مواد کے طور پر، polytetrafluoroethylene پلاسٹک سگ ماہی ٹیپ اکثر تنصیب اور معائنہ میں استعمال کیا جاتا ہے. اگر لکیری اور پٹی کے سائز کے سگ ماہی مواد کو سمیٹنے کا طریقہ درست نہیں ہے تو، سیلنگ ٹیپ کاٹ کر سلنڈر میں داخل ہو جائے گی۔ پٹی کی شکل کے ساتھ سگ ماہی کے عنصر کا سلائیڈنگ حصے کو سمیٹنے پر کوئی اثر نہیں پڑے گا، لیکن یہ سلنڈر کے یک طرفہ والو کی خرابی یا بفر ریگولیٹنگ والو کو مکمل طور پر ایڈجسٹ نہ کرنے کا سبب بن سکتا ہے۔ سرکٹ کے لیے، یہ ریورسنگ والو، اوور فلو والو، اور پریشر کم کرنے والے والو کی خرابی کا سبب بن سکتا ہے۔

مرمت کا روایتی طریقہ مرمت کے لیے خراب شدہ اجزاء کو الگ کرنا اور آؤٹ سورس کرنا ہے، یا برش چڑھانا یا مجموعی طور پر سطح کو کھرچنا ہے۔ کے لئے مرمت سائیکلہائیڈرولک سلنڈرجسم کے خروںچ طویل ہیں اور مرمت کی قیمت زیادہ ہے۔

مرمت کا عمل:

1. کھرچنے والے حصے کو آکسیجن ایسٹیلین کے شعلے کے ساتھ پکائیں (درجہ حرارت کو کنٹرول کریں اور سطح کو اینیل کرنے سے بچیں)، اور اس تیل کو ہٹا دیں جو دھات کی سطح سے برسوں سے ٹپک رہا ہے جب تک کہ اس کے ارد گرد کوئی چنگاریاں نہ پھوٹ رہی ہوں۔

2. کھرچنے والے حصے کو سطح پر کرنے کے لیے زاویہ گرائنڈر کا استعمال کریں، کم از کم 1 ملی میٹر کی گہرائی تک پالش کریں، اور گائیڈ ریل کے ساتھ نالی بنائیں، ترجیحا ڈووٹیل گرووز۔ کشیدگی کی صورت حال کو تبدیل کرنے کے لیے سکریچ کے دونوں سروں پر گہرے سوراخ کریں۔

3. سطح کو ایسیٹون یا اینہائیڈروس ایتھنول میں ڈبوئے ہوئے روئی سے صاف کریں۔

4. کھرچنے والی سطح پر دھات کی مرمت کا مواد لگائیں۔ پہلی تہہ پتلی ہونی چاہیے، یکساں طور پر اور کھرچنے والی سطح کو مکمل طور پر ڈھانپ کر مواد اور دھات کی سطح کے درمیان بہترین چپکنے کو یقینی بناتی ہے۔ اس کے بعد، مواد کو مرمت کے پورے حصے پر لگائیں اور اسے بار بار دبائیں تاکہ یہ یقینی بنایا جا سکے کہ مواد بھر گیا ہے اور مطلوبہ موٹائی تک پہنچ جائے گا، جو گائیڈ ریل کی سطح سے قدرے زیادہ ہے۔

5. مواد کو اپنی تمام خصوصیات کو 24 ℃ پر مکمل طور پر حاصل کرنے میں 24 گھنٹے لگتے ہیں۔ وقت بچانے کے لیے، ٹانگسٹن ہالوجن لیمپ کا استعمال کرتے ہوئے درجہ حرارت میں اضافہ کیا جا سکتا ہے۔ درجہ حرارت میں ہر 11 ℃ اضافے کے لیے، علاج کا وقت نصف تک کم ہو جاتا ہے۔ بہترین علاج کا درجہ حرارت 70 ℃ ہے۔

6. مواد کے ٹھوس ہونے کے بعد، گائیڈ ریل کی سطح کے اوپر مواد کی مرمت اور سطح کرنے کے لیے باریک پیسنے والے پتھر یا کھرچنی کا استعمال کریں، اور تعمیر مکمل ہو جاتی ہے۔